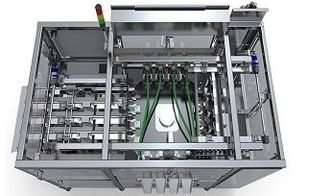

在現代制造業與產品設計領域,機械與電氣的融合已不再是簡單的物理組合,而是數據層面深度集成的系統工程。無論是自動化產線、智能設備還是復雜的產品原型,機械設計與電氣系統的高效協同已成為提升效率、縮短開發周期、保障質量的關鍵。本文將探討如何通過專業的計算機系統集成服務,輕松實現電氣數據與機械設計的無縫對接,助您在激烈的市場競爭中占得先機。

一、 機械電氣一體化設計的挑戰與機遇

傳統設計流程中,機械工程師與電氣/自動化工程師往往各自為戰,使用不同的軟件工具(如機械CAD與電氣ECAD)。這導致了一系列問題:

- 數據孤島:機械模型與電氣原理圖、線束布局、PLC程序等數據分離,難以實時同步。

- 協同困難:設計變更無法及時傳遞,易造成接口錯誤、空間干涉、線纜長度估算不準等問題。

- 效率低下:大量的手動核對、重復輸入和數據轉換工作,拖慢了整體項目進度。

- 成本與風險:上述問題往往在后期裝配或調試階段才暴露,導致昂貴的返工和項目延誤。

挑戰背后是巨大的機遇。實現兩者的集成,意味著可以:

- 實現并行工程:機械與電氣團隊可基于單一數據源協同工作。

- 提升設計準確性:自動檢查機械-電氣接口,預防錯誤。

- 優化生產與裝配:直接生成精準的線束制造圖紙、物料清單(BOM)和裝配指導。

- 支持數字化孿生:為后續的仿真、調試與運維提供完整的數據基礎。

二、 核心解決方案:專業的計算機系統集成服務

要克服上述挑戰,需要超越簡單的文件交換,采用系統性的集成方案。這正是專業的計算機系統集成服務的價值所在。該服務并非僅僅提供軟件,而是提供一套涵蓋技術、流程與方法的定制化解決方案。

關鍵集成維度包括:

- 工具鏈集成:

- 打通主流機械CAD(如SolidWorks, Siemens NX, Creo)與電氣設計/自動化軟件(如EPLAN, AutoCAD Electrical, Siemens TIA Portal)之間的數據通道。

- 實現諸如:將電氣元件的3D模型及其連接點信息直接導入機械裝配體;將機械布局中的安裝位置、電纜路徑信息反饋回電氣設計工具。

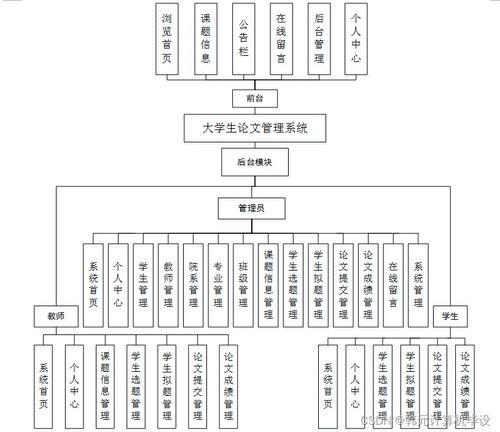

- 數據管理與流程協同:

- 部署或集成產品生命周期管理(PLM)或協同平臺,確保所有設計數據(機械圖紙、電氣原理圖、線束圖、PLC代碼)版本統一、關聯可追溯。

- 建立標準化的設計變更流程,確保任一方的修改都能自動通知相關方并觸發必要的驗證。

- 自動化與定制開發:

- 針對特定行業或企業流程,開發腳本、插件或中間件,自動化完成繁瑣的數據提取、格式轉換和報告生成任務。

- 例如:自動從集成模型中生成完整的線纜總覽表、連接清單或用于采購的標準化BOM。

三、 產品探索:實現集成的關鍵技術平臺

市場上已有諸多成熟的平臺和工具致力于解決機電一體化設計集成問題,服務商通常會基于這些平臺進行深度定制和集成。值得探索的產品方向包括:

- 西門子Xcelerator平臺:通過Teamcenter(PLM)、NX(機械)、Capital(電氣線束)、TIA Portal(自動化)的深度集成,提供端到端的數字主線。

- 達索系統3DEXPERIENCE平臺:整合CATIA(機械)、ECAD解決方案等,支持從概念到維護的協同設計。

- EPLAN與機械CAD的協同方案:例如EPLAN Cogineer與Pro Panel,與SolidWorks、NX等有官方深度接口,支持機電一體化工程設計。

- 專用集成中間件:一些第三方軟件專門從事不同CAD/ECAD系統間的數據轉換與同步,作為輕量級集成選擇。

專業的集成服務商將幫助您評估業務需求,選擇最合適的技術組合,并負責具體的實施、配置和培訓,讓這些“產品”真正為您所用。

四、 如何開始:邁向集成的步驟

- 需求評估與規劃:與集成服務商合作,梳理當前設計流程中的痛點,明確集成的主要目標和范圍(例如,是先聚焦于3D線束布局,還是全流程數據管理)。

- 試點項目驗證:選擇一個有代表性的項目作為試點,實施集成方案。在小范圍內驗證技術路線的可行性、評估效益并磨合團隊。

- 方案定制與部署:基于試點經驗,完善集成方案,進行系統部署、數據遷移和定制開發。

- 培訓與流程重塑:對設計團隊進行工具和流程培訓,確保新方法落地生根。這可能涉及設計規范和工作習慣的調整。

- 持續支持與優化:集成服務商提供持續的技術支持,并根據業務發展和技術演進,對集成系統進行優化和擴展。

###

將電氣數據輕松集成到機械設計,已從“錦上添花”變為“勢在必行”。它不僅是工具的連接,更是設計理念和流程的革新。通過借助專業的計算機系統集成服務,企業可以構建起流暢、精準、高效的機電協同設計環境,從而大幅提升產品開發質量與速度,降低全生命周期成本,最終在智能制造的浪潮中構建起堅實的數據驅動核心競爭力。立即開始探索適合您的集成之路,讓機械與電力的融合從此變得輕松而強大。